Porto Alegre: la borsa di Intinta ispirata al Museo Ibere Camargo

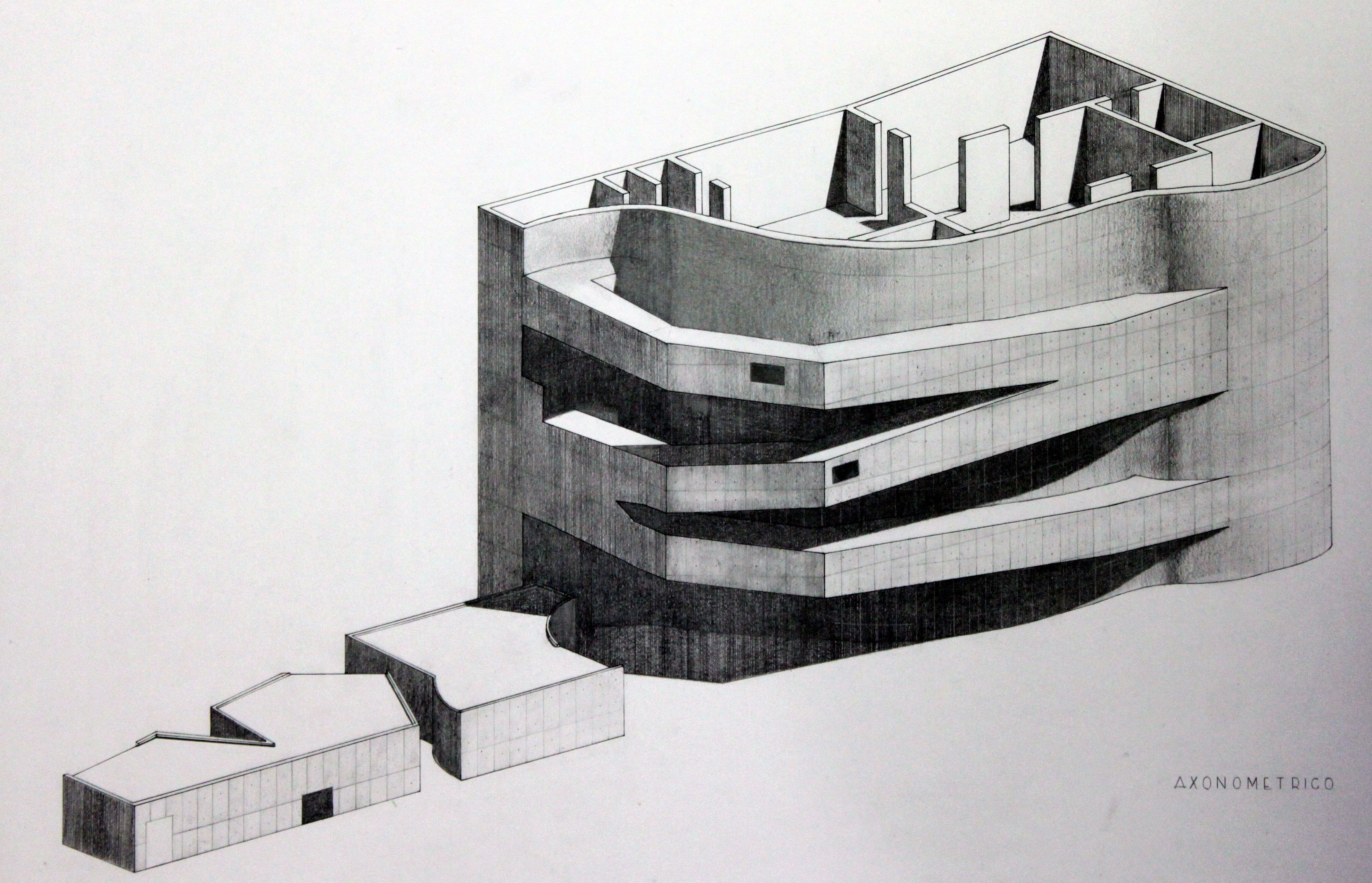

Martina, founder di Intinta e artigiana digitale della II e della III edizione dell’Atelier di Artigianato Digitale, ha realizzato un progetto ambizioso, ispirandosi alle forme e ai volumi del Museo Ibere Camargo, realizzato in Brasile dall’architetto portoghese Alvaro Siza.

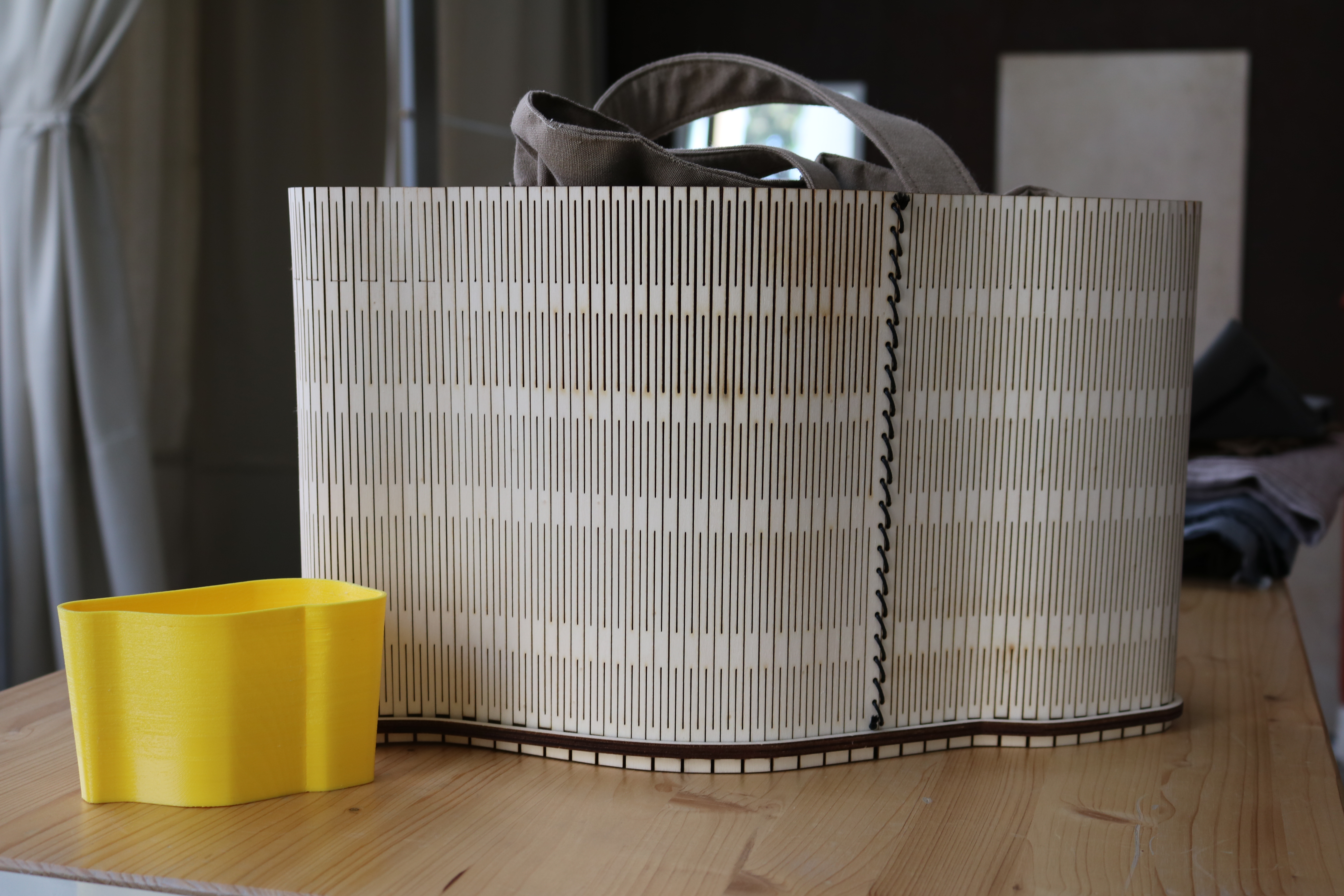

Porto Alegre, è questo il nome della borsa in legno e tessuto realizzata grazie ad un sapiente connubio tra tradizione e innovazione, artigianato e nuove tecnologie digitali, macchina a taglio laser e macchina da cucito.

Ti raccontiamo tutte le fasi di realizzazione del progetto e in che modo Martina, grazie al percorso di incubazione al CAD, è riuscita a combinare tecnologia e artigianato nel suo lavoro.

Museo Ibere Camargo – Assonometria (A. Siza).

Lo studio del modello

Unicità ed adattabilità sono i princìpi che il laboratorio di sartoria Intinta persegue con la sua vocazione alla produzione artigianale.

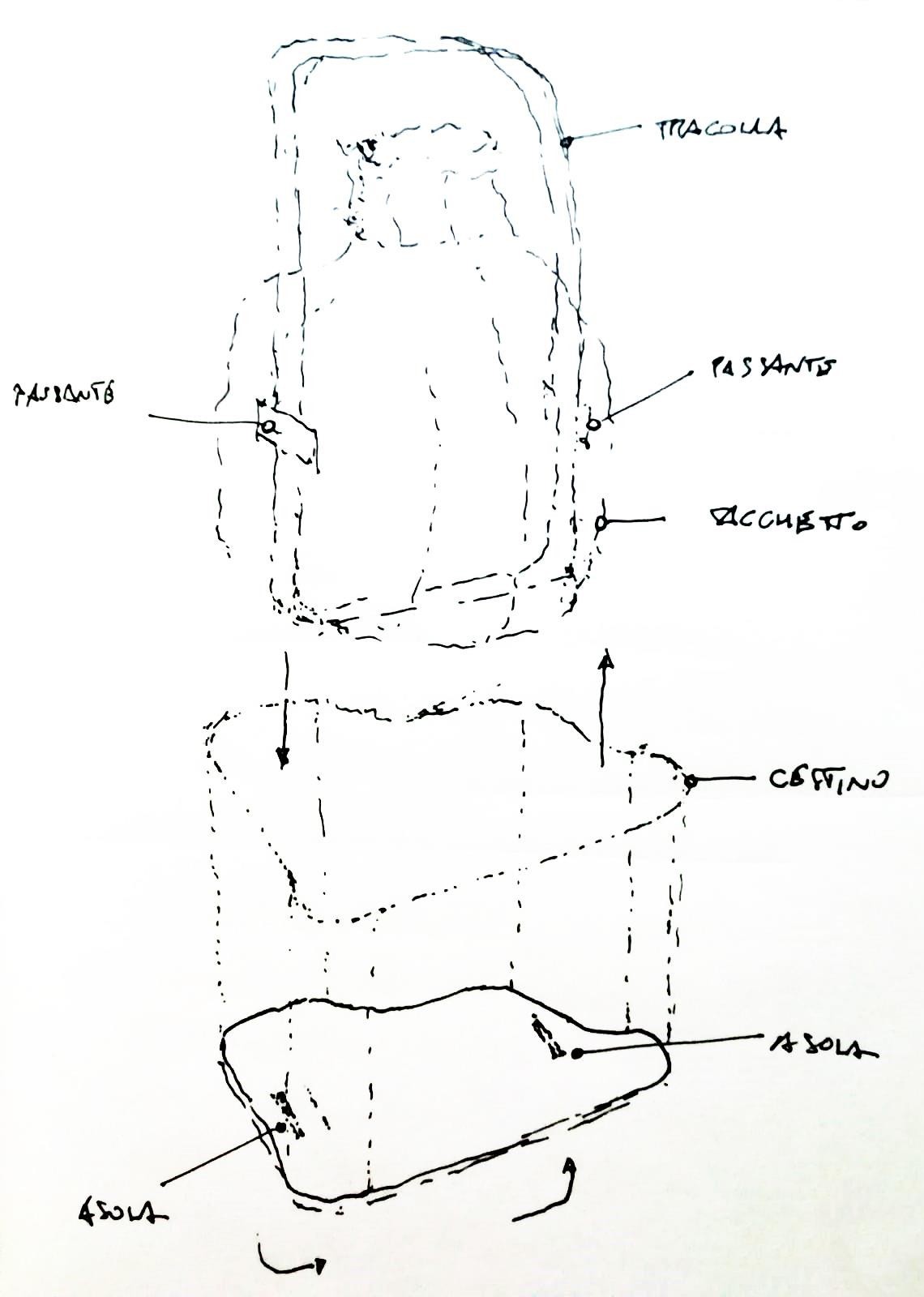

Per la realizzazione della borsa Porto Alegre, il primo step affrontato durante il suo percorso all’Atelier di Artigianato Digitale, il programma di incubazione che segue al Centro per l’Artigianto Digitale, è stato lo studio del modello, per realizzare il primo disegno di base. Partendo dalle misure e proporzioni dell’edificio, Martina ha astratto un nuovo volume (un contenitore) portato alla sua essenza estetica e riadattato nelle fattezze di una borsa, attraverso una successiva modellazione tridimensionale al computer, attraverso l’utilizzo del software Rhinoceros 3D.

Modellazione della borsa con Rhinoceros 3D. Image © Medaarch

Da qui, l’artigiana digitale ha avuto la possibilità di arricchire le sue tecniche di produzione grazie all’impiego delle nuove tecnologie digitali presenti nei laboratori di fabbricazione digitale del CAD e ad una sapiente commistione tra strumenti digitali e tecniche sartoriali tradizionali.

Porto Alegre – Concept. Image © Martina Pagano

La modellazione tridimensionale e la prototipazione in scala

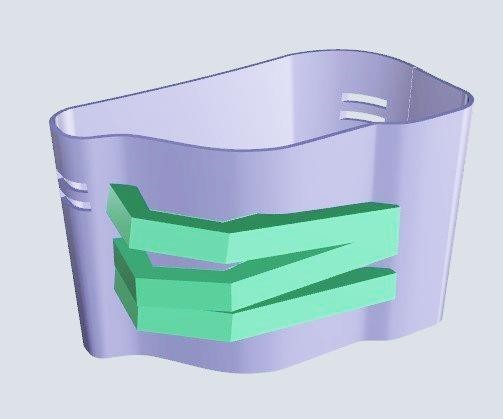

Il modello tridimensionale è stato elaborato con il software Rhinoceros 3D che, grazie al suo principio di progettazione parametrica, ha consentito di ottimizzare il rapporto tra forma ed uso.

Modello tridimensionale elaborato con Rhinoceros 3D. Image © Medaarch

A modellazione conclusa, Martina è passata all’elaborazione di prototipi in scala ridotta, mediante utilizzo della stampa 3D in PLA.

A sinistra, prototipo della borsa stampato in 3D. A destra, borsa finita. Image © Medaarch

Prime prove con la macchina a taglio laser

Successivamente, è partita la fase di sperimentazione, grazie anche al supporto degli esperti del CAD, sul modello definitivo da realizzare in legno multistrato. L’obiettivo è stato quello di conferire flessibilità al materiale, applicando un pattern di taglio realizzato con la macchina a taglio laser.

Test del pattern della borsa. Image © Medaarch

“L’uso del legno come materiale per la mia borsa mi ha permesso, da un lato, di dare risalto a forme che difficilmente si potrebbero accentuare con i materiali tradizionali propri della sartoria e, dall’altro lato, ha consentito di mantenere un livello alto di sostenibilità dei prodotti, fortemente compatibile con lo spirito del mio brand.” afferma Martina Pagano.

La prima fase della sperimentazione ha previsto l’applicazione di tipologie diverse di pattern di taglio su tipologie diverse di multistrato per valutarne lo spessore idoneo. Individuate le specifiche migliori per raggiungere il miglior compromesso tra flessibilità e robustezza del manufatto, Martina ha proceduto con la riprogettazione digitale della borsa Porto Alegre, in funzione dei risultati della sperimentazione effettuata.

Prototipo della borsa realizzata con la lasercut. Image © Medaarch

La realizzazione di Porto Alegre in legno

Dal prototipo in scala al prodotto finale il tratto è stato breve. La sperimentazione ha richiesto tempo, flessibilità e pazienza, perciò è stata questa la vera e propria fase in cui l’idea ha preso forma concreta, prova dopo prova.

L’astuccio della borsa contiene due semplici componenti ottenuti grazie all’utilizzo della macchina a taglio laser: una base ed un profilo. La base prevede, lungo il suo perimetro, una traccia di fori che fungono da punti di ancoraggio per il profilo; quest’ultimo, realizzato con un pattern di taglio lungo la sua superficie, si curva assecondando la forma della base con una leggera svasatura verso l’alto.

Base della borsa “Porto Alegre”. Image © Medaarch

Cucitura e mordenzatura del legno: le fasi finali

Il pannello di base è spesso 6mm, mentre quello del profilo soltanto 3mm; una volta tagliati, a realizzare l’incastro tra i due pezzi c’è un altro piccolo elemento, sempre in legno, sagomato sulla forma di base. Così come la base, anche profilo laterale prevede piccoli forellini sui lati corti per permettere la chiusura delle due estremità, cucite con un filo cerato.

Ultimo passaggio prima della foderatura interna è stata la mordenzatura del legno, atta ad esaltarne il colore naturale.

Cucitura borsa “Porto Alegre”. Image © Medaarch

Dal progetto al prototipo: la borsa Porto Alegre tra artigianato e digitale

Il cuore della borsa, interamente cucito a macchina, consiste in una fodera di tela lavorata a sacchetto, con una “coulisse” di chiusura. Infine, la fodera ed i manici, inseriti a partire dalla base, sono stati cuciti manualmente alla superficie del volume con i “punti forti”, tipici della sartoria.

Prototipo finito della lasercut wooden bag “Porto Alegre”. Image © Medaarch